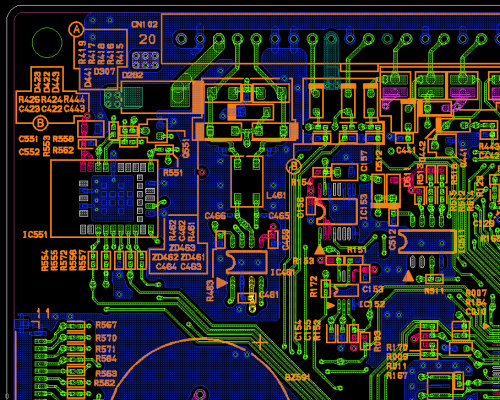

1. Gia Công PCB Là Gì?

Gia công PCB là quy trình sản xuất và lắp ráp bảng mạch in – nơi các thành phần điện tử được kết nối để tạo thành một mạch điện hoàn chỉnh, thực hiện các chức năng cần thiết cho thiết bị. PCB đóng vai trò quan trọng trong mọi thiết bị điện tử, từ điện thoại, máy tính đến ô tô và các thiết bị gia dụng. Quá trình gia công PCB yêu cầu sự tham gia của các công đoạn phức tạp, từ thiết kế, chế tạo đến thử nghiệm để đảm bảo hoạt động chính xác.

Hình: Gia công PCB.

2. Các Bước Cơ Bản Trong Quy Trình Gia Công PCB

Dưới đây là quy trình gia công PCB hiện đại, từ thiết kế ban đầu đến khi ra thành phẩm:

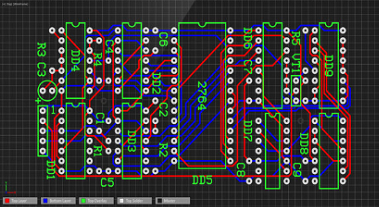

Bước 1: Thiết Kế PCB

Thiết kế là bước đầu tiên và quan trọng trong quy trình gia công PCB. Kỹ sư sẽ sử dụng phần mềm CAD (Computer-Aided Design) để thiết kế sơ đồ mạch điện và bố trí linh kiện trên PCB. Phần mềm này cho phép kiểm tra khả năng hoạt động của mạch điện ngay từ giai đoạn đầu. Bước thiết kế này còn bao gồm việc xác định kích thước, độ dày và cấu trúc lớp của PCB, đảm bảo mọi linh kiện được bố trí khoa học và tối ưu hóa hiệu suất.

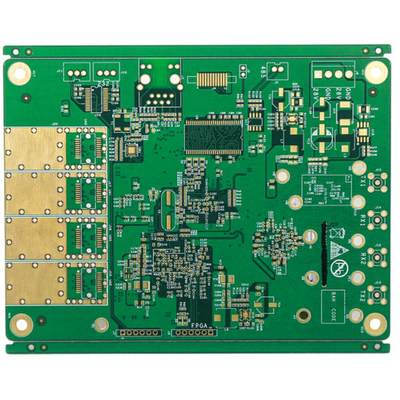

Hình: Gia công PCB

Bước 2: Tạo Dữ Liệu Sản Xuất (Gerber File)

Sau khi hoàn thành thiết kế, dữ liệu được chuyển đổi thành tập tin Gerber – tiêu chuẩn để sản xuất PCB. Gerber chứa các thông tin chi tiết về lớp đồng, mặt nạ hàn, lớp chữ và các lớp khác cần thiết để gia công PCB. Đây là một trong những bước quan trọng giúp xưởng sản xuất hiểu được thiết kế và thực hiện gia công chính xác.

Hình: gerber File

Bước 3: In Mạch Điện

Sau khi có Gerber file, bước tiếp theo là in các lớp mạch điện. Trong gia công PCB nhiều lớp, các lớp mạch riêng biệt sẽ được in lần lượt bằng phương pháp in UV. Mỗi lớp mạch sẽ được phủ một lớp đồng, và các phần không cần thiết sẽ bị loại bỏ thông qua quá trình ăn mòn. Các lớp mạch được in chính xác và đảm bảo độ kết nối đồng đều, giúp PCB vận hành mượt mà và bền bỉ.

Bước 4: Ép Nhiều Lớp Mạch (Laminating)

Nếu PCB là loại nhiều lớp, các lớp mạch sau khi in xong sẽ được ép lại với nhau. Kỹ thuật ép nhiều lớp giúp tiết kiệm không gian và cho phép nhiều mạch được tích hợp trên một bảng mạch nhỏ gọn. Sau khi ép, các lớp sẽ được liên kết bằng chất kết dính và chịu áp lực cao để tạo nên bảng mạch chắc chắn và ổn định.

Hình:Laminating

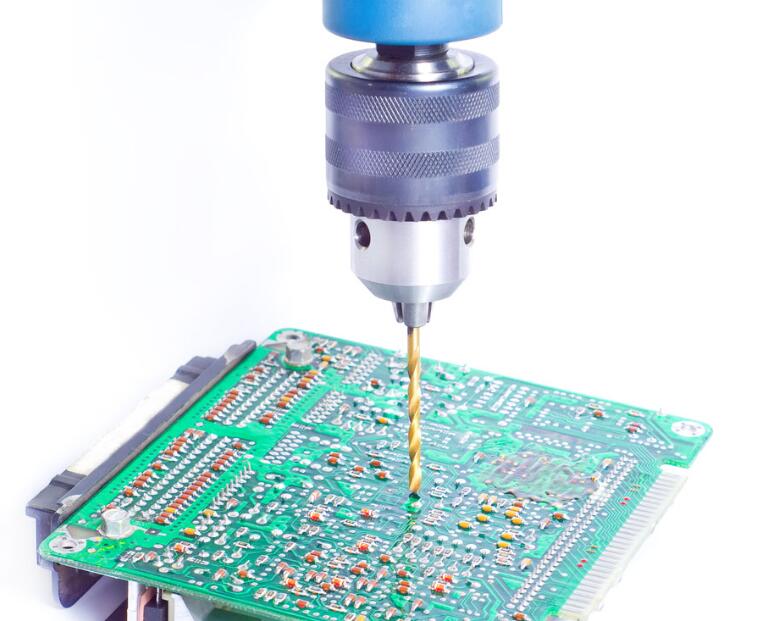

Bước 5: Khoan Lỗ Và Tạo Đường Kết Nối

Khoan lỗ trên PCB là một bước quan trọng để tạo các điểm kết nối giữa các lớp mạch. Các lỗ được khoan rất nhỏ, chỉ vài micromet, và phải đạt độ chính xác cao để đảm bảo tính kết nối. Sau khi khoan, các lỗ này sẽ được mạ đồng để tăng khả năng dẫn điện và kết nối giữa các lớp mạch khác nhau.

Hình: Gia công PCB

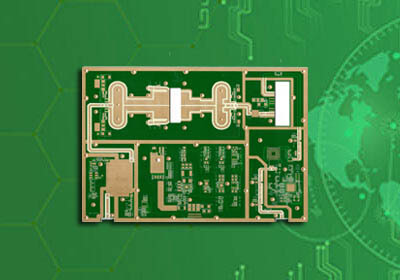

Bước 6: Tạo Bề Mặt (Plating and Surface Finish)

Sau khi các lỗ và đường mạch được tạo xong, bề mặt PCB sẽ được xử lý bằng các chất liệu như vàng, bạc hoặc thiếc để bảo vệ bảng mạch và tạo khả năng hàn tốt hơn. Bước xử lý bề mặt này giúp PCB có khả năng chống ăn mòn và giữ độ bền cho các linh kiện điện tử được hàn lên.

Hình: tạo bề mặt gia công PCB

Bước 7: Phủ Mặt Nạ Hàn (Solder Mask)

Mặt nạ hàn là lớp phủ màu xanh, đỏ hoặc đen mà bạn thường thấy trên các bảng mạch. Lớp phủ này giúp bảo vệ đường mạch khỏi oxi hóa và ngăn chặn hiện tượng đoản mạch khi lắp ráp linh kiện. Ngoài ra, mặt nạ hàn còn giúp kỹ thuật viên dễ dàng hàn các linh kiện lên PCB mà không ảnh hưởng đến các đường mạch khác.

Hình: Gia công PCB

Bước 8: In Dấu Hiệu Và Ký Hiệu

Trước khi hoàn thiện, các ký hiệu hoặc logo của nhà sản xuất sẽ được in lên PCB để dễ nhận diện. Dấu hiệu này còn bao gồm các mã sản phẩm, số lô, hoặc các ký hiệu kỹ thuật khác giúp nhận biết trong quá trình lắp ráp và bảo trì.

Bước 9: Kiểm Tra Chất Lượng (Testing)

Trước khi xuất xưởng, gia công PCB cần trải qua một quá trình kiểm tra chất lượng nghiêm ngặt. Các phương pháp kiểm tra phổ biến bao gồm AOI (Automated Optical Inspection) và kiểm tra điện để đảm bảo không có lỗi ngắn mạch, đứt mạch hay các khuyết điểm khác. Đây là bước quan trọng nhằm đảm bảo PCB có thể hoạt động ổn định trong điều kiện sử dụng thực tế.

Hình: kiểm tra sau khi gia công PCB

Bước 10: Cắt Và Đóng Gói sau khi gia công PCB

Sau khi hoàn tất các bước trên, gia công PCB sẽ được cắt thành từng bảng theo kích thước yêu cầu và đóng gói cẩn thận. Quy trình đóng gói đảm bảo rằng PCB không bị hư hại trong quá trình vận chuyển và lắp ráp. Các bảng mạch sau đó sẽ được chuyển đến khách hàng hoặc lắp ráp thành phẩm theo yêu cầu.

Hình: Cắt và đóng gói PCB

3. Những Lợi Ích Khi Sử Dụng Dịch Vụ Gia Công PCB Hiện Đại

Dịch vụ gia công PCB hiện đại mang đến nhiều lợi ích đáng kể cho các doanh nghiệp và người tiêu dùng:

- Độ Chính Xác Cao: Với công nghệ tiên tiến, quy trình gia công PCB hiện đại đảm bảo độ chính xác trong từng bước sản xuất, giảm thiểu sai sót và tăng độ bền của bảng mạch.

- Thời Gian Sản Xuất Nhanh: Quy trình tự động hóa và quản lý chất lượng chặt chẽ giúp tiết kiệm thời gian sản xuất, đáp ứng nhu cầu kịp thời cho các dự án.

Hình: Gia công PCB

Hình: Gia công PCB - Giảm Thiểu Lỗi Sản Phẩm: Các bước kiểm tra nghiêm ngặt giúp giảm thiểu lỗi sản phẩm, đảm bảo các bảng mạch đạt chuẩn chất lượng trước khi đến tay khách hàng.

- Tiết Kiệm Chi Phí: Sản xuất với quy trình tối ưu giúp giảm chi phí gia công, từ đó mang lại giá trị cao hơn cho doanh nghiệp và người tiêu dùng.

4. Lời Kết

Gia công PCB hiện đại không chỉ mang đến những bảng mạch chất lượng cao mà còn tối ưu hóa quy trình sản xuất, đảm bảo khả năng vận hành ổn định của thiết bị điện tử. Với quy trình tỉ mỉ từ khâu thiết kế đến khi hoàn thiện, các doanh nghiệp có thể tin tưởng vào chất lượng của sản phẩm PCB. Việc nắm rõ quy trình gia công PCB cũng giúp doanh nghiệp và kỹ sư điện tử có những quyết định sáng suốt khi chọn đối tác sản xuất và tối ưu hóa sản phẩm của mình.

Trang chủ

Trang chủ